Proceso electrolítico de oxidación artificial de la superficie de los perfiles de aluminio, con una estructura definida, la cual aumenta las propiedades de resistencia a la intemperie y a su vez le da una excelente presentación. Las películas anódicas pueden producirse en varios espesores, según la necesidad requerida, oscilando entre 7 y 20 micras y los colores son mate y plata, que posee un proceso adicional de brillo mecánico.

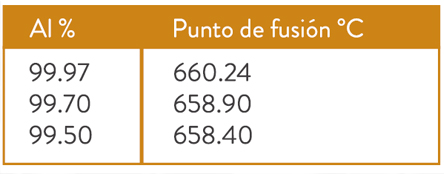

Características atómicas Número atómico: 13

Peso atómico: 26.974

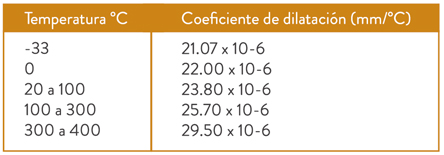

Coeficiente de dilatación (pureza 99.9%)

Poder reflector del aluminio pulido: Para el ultravioleta: 20 a 85% Para luz blanca: 85 a 90% Para el infrarrojo: 90 a 98% Potencial electrolítico con respecto al electrodo normal de hidrógeno: 1.69V. Susceptibilidad magnética: 0.59 x 10-6 unidades C.G.S.

El aluminio tiene una excelente resistencia a los agentes atmosféricos debido a la protección proporcionada por la delgada película de óxido de aluminio que lo recubre. Se debe tener presente que la influencia de impurezas, de la temperatura y de la presión pueden modificar la acción de diferentes productos sobre el aluminio.

La diferencia potencial, en milivoltios, entre el aluminio de 99,5% de pureza u otros metales, puede tomar diferentes valores. En consecuencia, se debe evitar el contacto entre el aluminio y metales muy electropositivos en atmósfera conductora o húmeda, que se traduciría en un ataque al aluminio. Sin embargo, tomando las precauciones necesarias es posible llevar el contacto del aluminio con metales como el magnesio, plomo, cobre, acero o hierro fundido, acero inoxidable plata y platino.

El segundo dígito indica modificaciones de la aleación original o de límites de impurezas. Los dos últimos dígitos identifican la aleación de aluminio o indican la pureza del aluminio.

En el proceso de conformación a que se someten las aleaciones de aluminio para elaborar sus productos, tanto su estructura como algunas de sus propiedades físicas cambian.

Las deformaciones en frío a que se someten los productos de aluminio durante su elaboración, ocasionan que sus propiedades mecánicas aumenten en relación directa a la magnitud de dichas deformaciones.

Algunas aleaciones de aluminio pueden aumentar o disminuir sus propiedades mecánicas mediante tratamientos térmicos, mientras que otras sólo pueden ablandarse por este medio; las primeras se denominan aleaciones tratables térmicamente, y las otras, aleaciones no tratables térmicamente.

F: De fabricación: Se aplica a productos obtenidos por procesos de deformación en los que no se tiene especial control de las condiciones térmicas ni de endurecimiento por deformación.

O: Recocido: Se aplica a productos trabajados mecánicamente que han sido recocidos con el objeto de obtener el estado de más baja resistencia.

H: endurecido por deformación: Se aplica a productos obtenidos por trabajo mecánico que han sido recocidos con el objeto de obtener estados intermedios de resistencia.

T: Previamente tratado térmicamente: Se aplica a productos tratados para obtener temples estables, con o sin endurecimiento por trabajo mecánico.

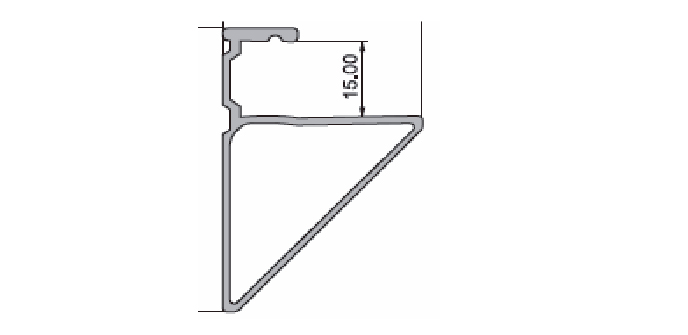

En este proceso, un lingote precalentado usualmente cilíndrico, es transformado en un tramo largo de sección uniforme, haciéndolo pasar a presión por el orificio de una matriz a través de la cual obtiene su configuración, recibiendo el nombre de "perfil de aluminio".

El diseño de la boquilla o abertura de la matriz se hará de acuerdo con las necesidades que sean requeridas, ya sean geométricas, simétricas o asimétricas, donde la limitante es la imaginación del proyectista.

La extrusión nos proporciona secciones transversales sólidas o huecas con dimensiones previamente establecidas que en otros metales serían imposibles de obtener sin recurrir al ensamblaje de muchas piezas.

Usualmente el aluminio se extruye en caliente para aumentar la plasticidad del metal y lograr menores costos. La extrusión convencional es un proceso de trabajo en caliente, por lo que la mayoría de los perfiles se deben tratar térmicamente para aumentar su resistencia (temple).

Algunos de los principios básicos a tener en cuenta en el diseño de un perfil de aluminio, son los siguientes:

1. Tamaño de la figura deseada.

2. Complejidad.

3. Espesor de las paredes de la figura.

Lo que parece complejo para un proyectista, no siempre lo es para el extrusor. Un proyectista puede considerar complejo un perfil que sirva para varios fines, o que sustituya un conjunto de 3 ó 4 perfiles.

Es importante que el proyectista conozca qué es lo que hace complejo a un perfil desde el punto de vista del extrusor.

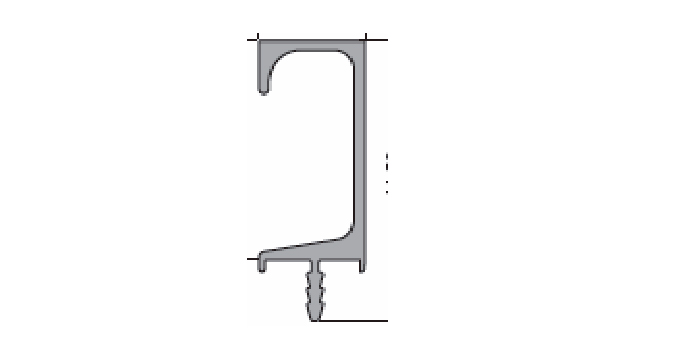

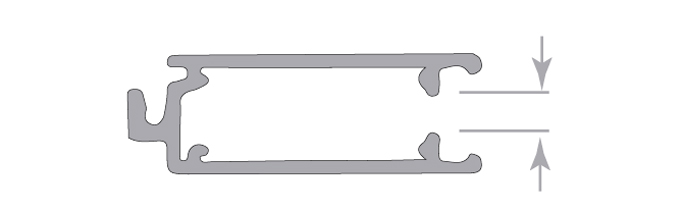

Una medida de complejidad adoptada por toda la industria productora de perfiles de aluminio es la clasificación de las formas de los perfiles dentro de 3 grupos básicos:

Es aquel cuya sección transversal no tiene ningún espacio vacío, o sea que está completamente circunscrita por metal.

Es aquel cuya sección transversal tiene espacios vacíos parcialmente circunscritos por metal y en los cuales la relación entre área y la longitud de la garganta es crítica.

Es aquel cuya sección transversal tiene un espacio vacío totalmente circunscrito por metal.

Aunque es posible la extrusión de perfiles extremadamente delgados, existe un punto donde la dificultad de producirlo crece, superando el costo del metal economizado. El punto de equilibrio depende de la forma básica del perfil, de su tamaño y de la aleación a fabricarse.

Existen gráficos para determinar los espesores de los perfiles a extruir, bien sean sólidos o tubulares.